活性炭吸脱附+催化燃烧技术是一种集成吸附浓缩与催化燃烧(CO炉)的高效有机废气处理系统,通过活性炭的高比表面积吸附特性与催化燃烧的无害化处理相结合,实现对中低浓度有机废气的经济高效净化。该技术尤其适用于大风量、低浓度且不宜直接燃烧或吸附回收的有机废气场景,具有显著的经济效益与环境效益。

核心优势:

· 处理范围广:可处理苯类、酮类、酯类、醇类、醛类、醚类、烷类及其混合溶剂。

· 高效节能:吸附效率达90%,催化效率达97%,热量回收率可达95%以上。

· 安全可靠:催化燃烧温度控制在300℃以下,配备多重安全防护措施。

一、技术概述

活性炭吸脱附+催化燃烧技术是一种集成吸附浓缩与催化燃烧(CO炉)的高效有机废气处理系统,通过活性炭的高比表面积吸附特性与催化燃烧的无害化处理相结合,实现对中低浓度有机废气的经济高效净化。该技术尤其适用于大风量、低浓度且不宜直接燃烧或吸附回收的有机废气场景,具有显著的经济效益与环境效益。

核心优势:

· 处理范围广:可处理苯类、酮类、酯类、醇类、醛类、醚类、烷类及其混合溶剂。

· 高效节能:吸附效率达90%,催化效率达97%,热量回收率可达95%以上。

· 安全可靠:催化燃烧温度控制在300℃以下,配备多重安全防护措施。

二、适用行业

广泛适用于以下行业的大风量低浓度有机废气治理:

· 制造业:木制品、汽车、船舶、摩托车、自行车、家电、集装箱喷涂车间;

· 配套生产线:制鞋、橡胶、印刷油墨、印铁制罐、化工塑料、电缆、漆包线等;

· 特殊场景:需满足达标排放要求的连续或间歇性排放工况。

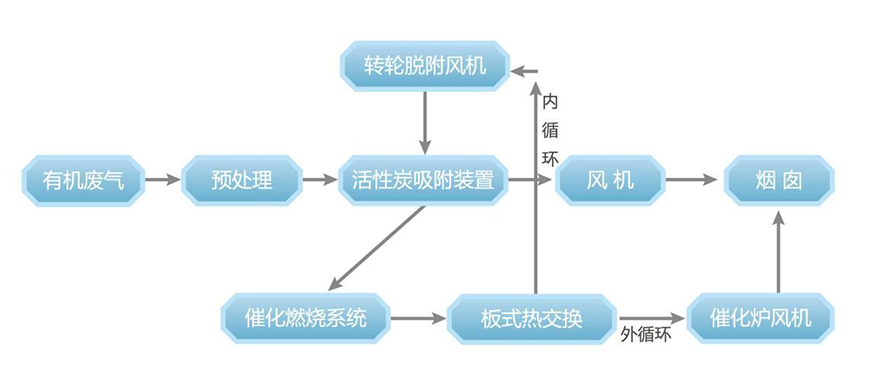

三、工艺流程

1. 预处理阶段

· 颗粒物去除:废气首先通过干式过滤器或水式洗涤塔,截留漆雾、粉尘等颗粒物(过滤效率≥95%),防止活性炭层堵塞。

· 均流调节:通过管道系统平衡废气流量与温度,确保后续吸附稳定性。

2. 吸附浓缩阶段

· 吸附床设计:采用蜂窝状活性炭(比表面积≥1000㎡/g),有机物被高效吸附于孔隙结构表面,净化后气体经风机高空排放。

· 动态切换:多吸附室并联设计,通过气动切换阀实现吸附与脱附的交替运行。

3. 脱附再生阶段

· 热脱附过程:饱和活性炭通过180-220℃热气流脱附,释放高浓度有机蒸汽(浓度可提升至原始浓度的5-15倍)。

· 催化燃烧单元:脱附气体进入催化燃烧室,在贵金属催化剂作用下,300℃条件下氧化分解为CO₂和H₂O,反应热通过列管换热器回收,用于维持脱附热源,实现能量自平衡。

四、技术特点

1. 经济性突出

· 一次性投资成本低,运行费用较传统燃烧法降低30-50%;

· 活性炭更换周期长达1-3年(依工况而定),耗材成本可控。

2. 高效稳定

· 吸附效率≥90%,催化效率≥97%,确保稳定达标排放;

· PLC自动控制系统,支持手动/自动双模式切换。

3. 智能安全

· 配备泄爆装置、多点温度传感器、压力监测及故障报警系统;

· 催化燃烧室采用防爆设计,温度异常时自动启动应急降温。

4. 环保节能

· 热量回收率≥95%,脱附阶段无需外部持续供热;

· 贵金属催化剂寿命≥8000小时,催化活性稳定。

五、系统组成

模块 | 组件 |

预处理系统 | 除雾层、板式过滤器、高效过滤器、水箱、水泵、喷头 |

吸附系统 | 吸附室(蜂窝活性炭填充)、气动切换阀、检修门 |

脱附系统 | 脱附室、电加热模块、催化燃烧炉(含贵金属催化剂)、热交换器 |

动力系统 | 脱附风机、排放风机、管道系统 |

控制系统 | PLC控制柜、触摸屏操作界面、温度/压力传感器、应急处置装置 |

六、应用案例

· 某汽车涂装车间:处理风量100,000m³/h,苯系物浓度800mg/m³,经处理后排放浓度≤40mg/m³,年节省运行费用120万元。

· 某印刷企业:大风量低浓度VOCs治理,采用间歇运行模式,活性炭更换周期延长至2年,催化燃烧热效率维持95%以上。

七、技术发展趋势

· 催化剂优化:开发低温高效催化剂(如Pt-Pd复合型),进一步降低反应温度;

· 智能控制升级:引入AI算法实现动态吸附-脱附周期自适应调节;

· 模块化设计:针对不同风量需求推出标准化模块,缩短工程周期。

本技术通过吸附与催化的深度协同,实现了有机废气的高效净化与资源化利用,是当前工业VOCs治理的主流技术之一。

400-139-4349

400-139-4349