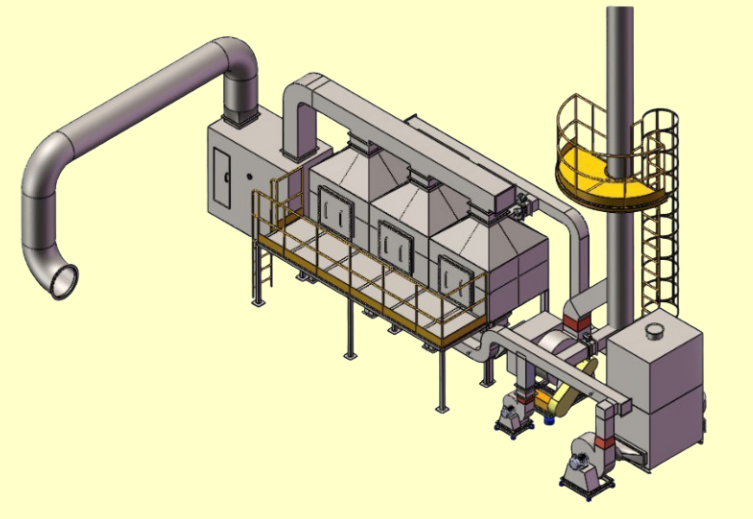

RCO活性炭吸脱附+催化燃烧炉

一、技术概述

蓄热式催化燃烧(Regenerative Catalytic Oxidation, RCO)是一种集高效净化、热能回收与低能耗于一体的先进VOCs治理技术,广泛应用于中高浓度(1000-100,000 mg/m³)有机废气处理场景。其核心通过催化剂吸附浓缩与蓄热式催化氧化的协同作用,实现有机物的无害化分解,并回收反应热量用于系统自供能,兼具环保与经济性优势。

技术定位:

· 成熟应用技术:当前VOCs治理领域应用最广、效果稳定、运行成本较低的成熟技术之一。

· 灵活适用性:既可处理低浓度废气(经吸附浓缩后),也可直接处理中高浓度废气,尤其适用于废气成分波动大、热回收需求高的场景。

二、工艺原理与流程

1. 核心原理

RCO技术通过两步催化反应实现高效净化:

1. 催化剂吸附浓缩:催化剂表面吸附VOC分子,提高反应物浓度;

2. 催化氧化降能:降低反应活化能,使有机物在250-400℃低温下无氧燃烧,分解为CO₂和H₂O,释放热量。

对比优势:相比直接燃烧(需800℃以上),RCO起燃温度低、能耗小,部分工况下无需外部辅助加热。

2. 工艺流程

1. 废气导入:通过引风机将有机废气送入RCO设备旋转阀,实现进出口气体分离。

2. 蓄热预热:

· 废气首先经过陶瓷填充层(底层),吸收储热材料中的热量,温度接近催化氧化所需温度。

· 部分污染物在此阶段初步氧化分解。

3. 升温催化:

· 废气进入加热区(上层,电加热/天然气加热),升温至设定温度(250-400℃)。

· 维持温度后进入催化层,完成高效催化氧化反应(去除率≥98%),生成CO₂和H₂O。

4. 热能回收:反应后的高温气体通过其他陶瓷填充层,将热量回传至蓄热层,净化后气体温度仅略高于进气温度,热回收率达95-97%。

5. 循环切换:通过旋转阀自动切换,陶瓷填充层交替完成加热、冷却、净化循环,实现连续运行。

关键创新:采用旋转阀替代传统复杂阀门系统,简化设备结构,提升运行稳定性。

三、技术优势

1. 高效净化:

· VOCs去除率≥99%,满足最严格排放标准;

· 催化效率高,反应彻底,无二次污染物(如NOx)生成。

2. 节能经济:

· 热回收率95-97%,反应热量自给,中高浓度废气(≥1000mg/m³)无需辅助加热,运行成本低;

· 催化剂寿命长(通常≥8000小时),维护成本低。

3. 智能安全:

· PLC全自动控制,支持远程监控与故障预警;

· 配备多重安全保护(温度/压力监测、泄爆装置、应急降温系统)。

4. 适应性强:

· 适用于单一或混合VOCs(苯类、酮类、酯类、酚类、醛类、醇类、醚类、烃类等);

· 可处理浓度波动大的废气(如多产品线共用排放系统)。

四、应用领域

RCO技术广泛适用于以下行业的高浓度VOCs治理及热能回收需求:

· 制造业:汽车、造船、摩托车、自行车、家用电器、集装箱等涂装生产线;

· 化工与材料:石油化工、橡胶、塑料、涂料、油漆、制鞋粘胶、印铁制罐;

· 电子与新能源:电子半导体、新能源汽车、电缆及漆包线生产;

· 食品与印刷:食品加工、印刷油墨、包装印刷等;

· 特殊场景:需热能回收的烘干线废气处理(如将回收热量用于生产线烘干)。

五、典型案例

· 汽车涂装车间:处理风量80,000m³/h,苯系物浓度5000mg/m³,经RCO处理后排放浓度≤30mg/m³,热回收率96%,年节省能源费用超200万元。

· 化工企业:处理多组分混合VOCs(浓度波动2000-8000mg/m³),RCO系统自适应调节,去除率稳定在99%以上,无需外部加热。

结语:RCO蓄热式催化燃烧技术凭借其高效、节能、环保的显著优势,已成为工业VOCs治理的核心技术之一,尤其在热回收需求高的场景中展现出不可替代的价值。随着技术迭代与智能化升级,其应用范围将进一步拓展,为碳中和目标下的工业废气治理提供关键支撑。

400-139-4349

400-139-4349