蓄热式催化燃烧装置(Regenerative Catalytic Oxidizer,简称RCO)是一种结合蓄热式热能回收与催化氧化技术的高效有机废气(VOCs)治理设备。

一、技术概述

蓄热式催化燃烧装置(Regenerative Catalytic Oxidizer,简称RCO)是一种结合蓄热式热能回收与催化氧化技术的高效有机废气(VOCs)治理设备。其核心通过蓄热陶瓷的热量回收与催化剂的低温氧化作用,实现中高浓度(1000-8000mg/m³)VOCs的高效分解,具有净化效率高(≥99%)、热回收率高(≥85%)、运行成本低等优势,广泛应用于化工、制药、印刷、电子等行业的高浓度VOCs治理场景。

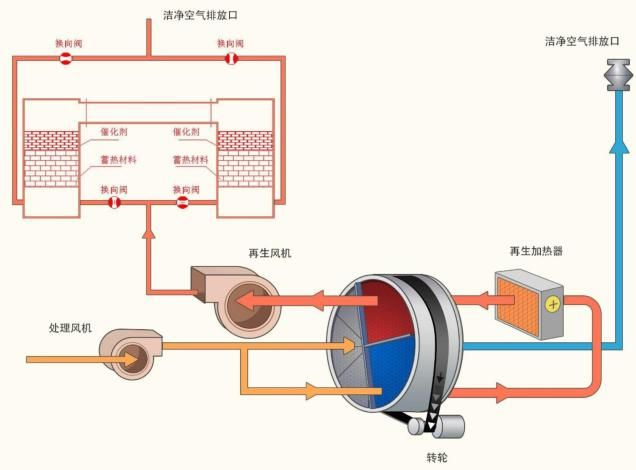

二、工作原理

1. 基础流程

RCO通过三个蓄热室的交替工作与催化氧化反应,完成VOCs的分解与热量回收:

1. 预热阶段:废气进入蓄热室A,吸收蓄热陶瓷储存的热量,温度提升至催化氧化所需温度(通常250-400℃)。

2. 催化氧化阶段:预热后的废气进入催化燃烧室,在贵金属催化剂(如Pd、Pt)作用下,VOCs在较低温度下无氧燃烧,分解为CO₂和H₂O。

3. 热量回收阶段:氧化后的高温烟气通过蓄热室B,将热量传递给蓄热陶瓷后降温,最终以接近环境温度排出。

4. 状态切换:蓄热室A、B、C在进气、排气、吹扫三种状态间循环切换,通过阀门系统实现气流方向调整,确保连续运行。

2. 关键特性

· 催化低温氧化:催化剂降低反应活化能,使氧化温度从传统燃烧的800℃降至250-400℃,显著减少能耗。

· 流向变换操作:通过阀门系统周期性切换气流方向,实现蓄热陶瓷的交替蓄热与放热,热回收效率≥85%。

· 六种运行状态:包括预吹扫、点火、升温、焚化、保温、后吹扫停机,确保系统安全稳定启动与停机。

三、结构组成与技术细节

1. 核心组件

· 炉体系统:

· 由三个蓄热室加一个氧化室组成,壳体采用6mm碳钢板制造,表面喷砂处理并涂装耐热漆,外设槽钢加强筋确保结构强度。

· 壳体密封性能优异,外表面温度控制在环境温度+25℃且≤60℃。

· 保温层:

· 燃烧室及蓄热室采用耐火硅酸铝纤维保温,耐温1200℃,厚度250-300mm,分两层(陶瓷纤维毡+陶瓷纤维模块),外涂高温抹面,减少热量散失。

· 催化剂:

· 采用Pd、Pt等贵金属为活性组分的新型高效有机废气净化催化剂,具有高活性、长寿命特点。

· 燃烧系统:

· 选用天时Eclipse、麦克森Maxon或北美North America工业燃气燃烧器,符合美国NFPA标准,配备双重关断阀设计,燃料为柴油,高压点火,适应多种工况。

· 阀门系统:

· 采用直推式盖板阀门,泄漏量≤1%,寿命≥100万次,启闭时间≤1秒,确保气流切换的精准性与密封性。

· 控制系统:

· 基于PLC可编程控制器,集成温度、压力、流量等多参数监测与自动调节功能,配备人机界面(HMI)实现远程控制与故障报警。

四、技术优势

1. 高效净化与节能

· VOCs去除率≥99%,热回收效率≥85%,中高浓度废气可实现自供热燃烧,运行费用较传统工艺降低30%-50%。

· 催化氧化温度低(250-400℃),减少燃料消耗,排烟温度低,进一步提升能效。

2. 安全可靠与环保

· 催化剂无二次污染,净化过程不产生NOx等有害物质。

· 炉体结构牢靠,配备泄爆装置、温度/压力联锁保护及自动吹扫功能,确保运行安全。

3. 操作简便与维护便捷

· 自动化程度高,支持一键启停与远程监控。

· 模块化设计,催化剂更换周期长(通常≥8000小时),维护成本低。

4. 广泛适用性

· 可处理苯类、酮类、酯类、醇类等多种VOCs,适应浓度波动大、热回收需求高的场景。

· 设备可与烘箱配套使用,净化后的气体直接回用,实现节能减排。

五、适用行业

RCO技术广泛应用于以下行业的高浓度VOCs治理需求:

· 化工与石化:石油化工、精细化工、复合肥料、农药生产;

· 轻工领域:印刷、涂布、纺织印染、日用化学品;

· 制造业:汽车、机械加工、印铁制罐、电子半导体;

· 特殊场景:需热能回收的烘干线废气处理(如将回收热量用于生产线预热)。

六、典型应用场景

1. 化工企业:处理含苯、甲苯等混合VOCs废气(浓度3000-5000mg/m³),经RCO处理后排放浓度≤20mg/m³,热回收率85%,年节省燃料费用超300万元;

2. 印刷包装厂:处理乙酸乙酯废气(浓度2000mg/m³),通过余热回用实现烘干工序零能耗,VOCs去除率99.5%;

3. 电子半导体行业:处理异丙醇(IPA)废气(浓度1500mg/m³),RCO紧凑设计适应洁净车间空间限制,排放达标率100%。

400-139-4349

400-139-4349