沸石转轮吸附浓缩技术是一种通过物理吸附与热脱附协同作用,将大风量、低浓度VOCs废气浓缩为小风量、高浓度废气的预处理技术。

· 高效浓缩:浓缩比高达20:1,将低浓度VOCs(500-2000mg/m³)提升至高浓度(5-20g/m³),显著降低后续处理设备规模与能耗。

· 长寿命运维:

· 天然沸石不可燃、耐高温(>600℃),使用寿命≥8年,无需频繁更换吸附剂;

· 模块化设计,故障率低,维护简单。

· 节能降耗:

· 脱附热空气可回收余热,系统压降低(<500Pa),运行电费较活性炭吸附降低40%-60%;

· 自动化控制,单键启动,无人值守运行。

· 适应性强:

· 可处理相对湿度≥90%的废气,对芳香烃(如苯、甲苯)、醇类、酮类吸附性能优异;

· 抗粉尘能力强的预处理设计,适用于橡胶、化工等含颗粒物废气场景。

一、技术概述

沸石转轮吸附浓缩技术是一种通过物理吸附与热脱附协同作用,将大风量、低浓度VOCs废气浓缩为小风量、高浓度废气的预处理技术。其核心优势在于显著降低后续处理设备投资与运行成本,尤其适用于汽车涂装、包装印刷、电子制造等行业的低浓度VOCs治理场景,可与RTO(蓄热式氧化炉)、RCO(催化燃烧)等技术耦合使用,实现高效净化。

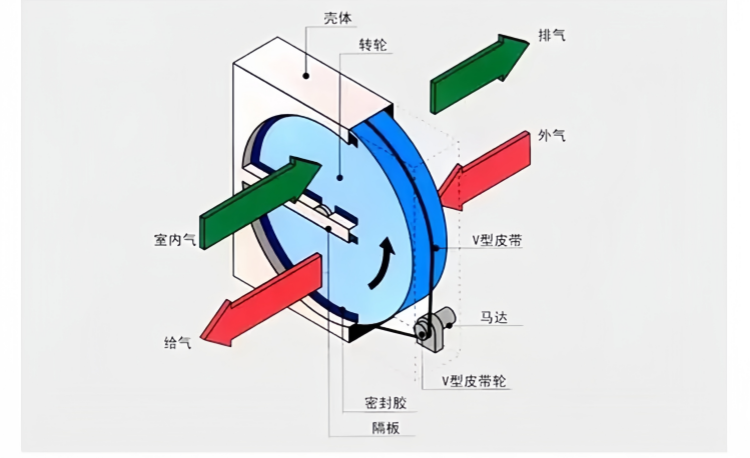

二、工作原理与工艺流程

1. 核心技术原理

沸石转轮通过吸附-脱附-冷却三阶段循环运作,实现VOCs的连续浓缩:

· 吸附阶段:

大风量、低浓度VOCs废气经预处理后进入转轮吸附区,疏水性沸石分子筛凭借均匀微孔结构(孔径0.3-1.0nm)选择性吸附VOCs分子,净化后的气体直接排放。

· 脱附阶段:

吸附饱和的转轮区域旋转至脱附区,与180-220℃高温空气接触,VOCs从沸石表面脱附,形成高浓度(5-20g/m³)、小风量(原风量1/10-1/20)的浓缩废气,输送至后续氧化设备处理。

· 冷却阶段:

脱附后的转轮区域进入冷却区,通过常温空气降温至吸附温度,随后重新进入吸附循环。

2. 系统组成

· 预处理系统:过滤粉尘、油雾,防止沸石孔道堵塞。

· 分子筛转轮:陶瓷纤维基材蜂窝状结构,涂覆疏水性沸石吸附剂,划分为吸附、脱附、冷却三区。

· 脱附系统:包括热交换器、加热器,提供脱附所需热空气。

· 冷却系统:通过常温空气或水冷降低转轮温度。

· 自动控制系统:PLC控制转轮旋转速度、脱附温度及阀门切换,搭配人机界面(HMI)实时监控。

三、技术优势与核心参数

1. 核心优势

· 高效浓缩:浓缩比高达20:1,将低浓度VOCs(500-2000mg/m³)提升至高浓度(5-20g/m³),显著降低后续处理设备规模与能耗。

· 长寿命运维:

· 天然沸石不可燃、耐高温(>600℃),使用寿命≥8年,无需频繁更换吸附剂;

· 模块化设计,故障率低,维护简单。

· 节能降耗:

· 脱附热空气可回收余热,系统压降低(<500Pa),运行电费较活性炭吸附降低40%-60%;

· 自动化控制,单键启动,无人值守运行。

· 适应性强:

· 可处理相对湿度≥90%的废气,对芳香烃(如苯、甲苯)、醇类、酮类吸附性能优异;

· 抗粉尘能力强的预处理设计,适用于橡胶、化工等含颗粒物废气场景。

2. 关键参数

参数 | 技术指标 |

适用浓度 | 100-2000mg/m³ |

浓缩比 | 5:1-20:1 |

脱附温度 | 180-220℃ |

转轮转速 | 1-6转/小时 |

压力损失 | 300-800Pa |

适用湿度 | ≤95%RH |

典型应用风量 | 10,000-100,000m³/h |

四、适用行业与典型场景

1. 核心应用行业

· 汽车制造:喷涂车间废气(苯、甲苯、二甲苯);

· 包装印刷:溶剂型油墨废气(乙酸乙酯、乙醇);

· 电子半导体:光刻胶、清洗剂挥发废气;

· 化工制药:合成反应釜废气、发酵尾气;

· 橡胶轮胎:硫化过程挥发的有机硅、烃类废气。

2. 典型治理场景

· 低浓度大风量废气:

· 电子元件生产废气(浓度800mg/m³,风量80,000m³/h),经沸石转轮浓缩至4g/m³,后续接入RTO处理,设备投资降低50%,运行成本减少35%。

· 高湿度废气:

· 制药厂发酵尾气(湿度85%,含乙醇、丙酮),沸石转轮预处理后VOCs浓度提升至12g/m³,满足RCO氧化需求。

· 含颗粒物废气:

· 橡胶轮胎生产废气(含碳黑颗粒),预处理系统配置高效过滤器,沸石转轮稳定运行,浓缩比维持15:1。

五、组合工艺与案例

1. 沸石转轮+RTO组合工艺

· 工艺流程:

· 低浓度废气(<500mg/m³)→沸石转轮浓缩→高浓度废气(5-10g/m³)→RTO高温氧化(760-850℃)→达标排放。

· 优势:

· 处理效率≥99.5%,余热回收用于转轮脱附,系统热效率≥95%。

· 案例:

· 某汽车厂喷涂废气治理项目(风量50,000m³/h,浓度3g/m³),采用转轮+RTO工艺,年节约燃料费用120万元,排放浓度<10mg/m³。

2. 沸石转轮+RCO组合工艺

· 工艺流程:

· 低浓度废气→沸石转轮浓缩→高浓度废气→RCO催化氧化(300-400℃)→达标排放。

· 优势:

· 反应温度低,能耗较RTO降低30%,适用于热敏性废气处理。

· 案例:

· 某包装印刷厂溶剂废气治理项目(风量80,000m³/h,浓度800mg/m³),采用转轮+RCO工艺,处理效率99.2%,满足地方排放标准(DB31/933-2015)。

400-139-4349

400-139-4349